Ventilni mehanizem motorja, njegova naprava in princip delovanja

Vsebina

Ventilski mehanizem je neposredni časovni aktuator, ki zagotavlja pravočasno dovajanje mešanice zraka in goriva v cilindre motorja in posledično sproščanje izpušnih plinov. Ključni elementi sistema so ventili, ki morajo med drugim zagotavljati tesnost zgorevalne komore. Imajo velike obremenitve, zato so za njihovo delo postavljene posebne zahteve.

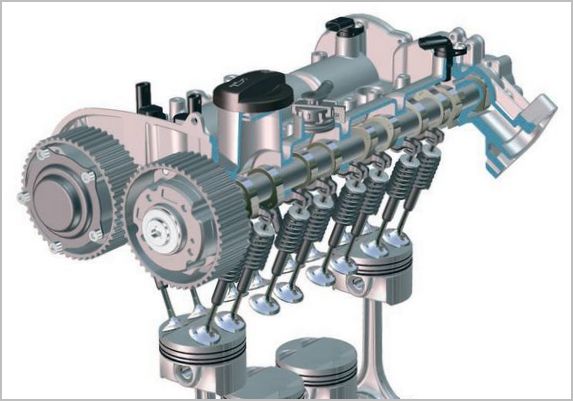

Glavni elementi mehanizma ventilov

Za pravilno delovanje motorja sta potrebna vsaj dva ventila na valj, sesalni in izpušni. Sam ventil je sestavljen iz stebla in glave v obliki plošče. Sedež je tam, kjer se glava ventila sreča z glavo valja. Sesalni ventili imajo večji premer glave kot izpušni ventili. To zagotavlja boljšo napolnjenost zgorevalne komore z mešanico zrak-gorivo.

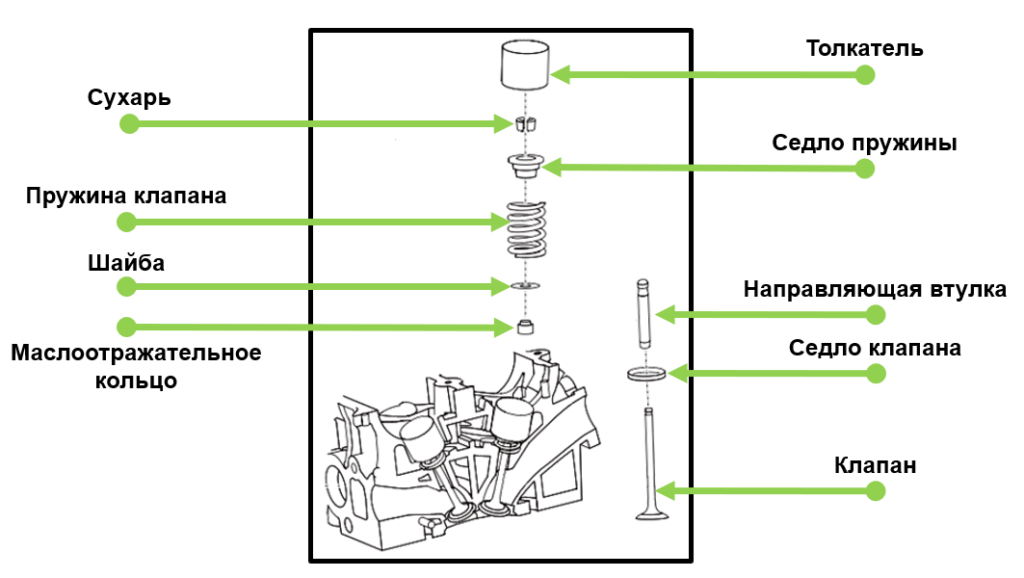

Glavni elementi mehanizma:

- sesalni in izpušni ventili - zasnovani za vstop v mešanico zraka in goriva ter izpušnih plinov iz zgorevalne komore;

- vodilne puše - zagotavljajo natančno smer gibanja ventilov;

- vzmet - vrne ventil v prvotni položaj;

- sedež ventila - mesto stika plošče z glavo valja;

- krekerji - služijo kot podpora za vzmet in pritrdijo celotno konstrukcijo);

- tesnila stebla ventila ali oljni obročki - preprečujejo vstop olja v valj;

- potiskalo - prenaša pritisk iz odmične gredi.

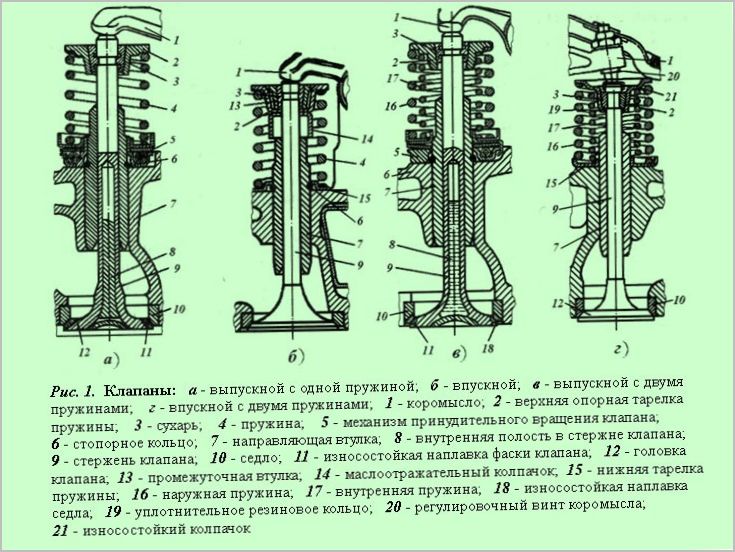

Odmikači na odmični gredi pritiskajo na ventile, ki se z vzmetjo vrnejo v prvotni položaj. Vzmet je pritrjena na palico s krekerji in vzmetno ploščo. Za dušenje resonančnih tresljajev je mogoče na palico namestiti ne eno, temveč dve vzmeti z vsestranskim navitjem.

Vodilni tulec je valjast kos. Zmanjšuje trenje in zagotavlja gladko in pravilno delovanje palice. Med delovanjem so tudi ti deli izpostavljeni obremenitvam in temperaturi. Zato se za njihovo izdelavo uporabljajo zlitine, odporne proti obrabi in toploti. Puše izpušnih in sesalnih ventilov se nekoliko razlikujejo zaradi razlike v obremenitvi.

Kako deluje mehanizem ventila

Ventili so stalno izpostavljeni visokim temperaturam in tlakom. To zahteva posebno pozornost zasnovi in materialom teh delov. To še posebej velja za izpušno skupino, saj skoznjo izhajajo vroči plini. Plošča izpušnega ventila pri bencinskih motorjih se lahko segreje na 800˚C - 900˚C, pri dizelskih motorjih pa 500˚C - 700C. Obremenitev plošče sesalnega ventila je nekajkrat manjša, vendar doseže 300˚С, kar je tudi precej.

Zato se pri njihovi proizvodnji uporabljajo toplotno odporne kovinske zlitine z legirnimi dodatki. Poleg tega imajo izpušni ventili običajno votlo steblo, napolnjeno z natrijem. To je potrebno za boljšo termoregulacijo in hlajenje plošče. Natrij znotraj palice se stopi, teče in odvzame nekaj toplote plošči ter jo prenese na palico. Na ta način se je mogoče izogniti pregrevanju dela.

Med delovanjem se lahko na sedežu tvorijo ogljikove usedline. Da se to ne bi zgodilo, se uporabljajo modeli za vrtenje ventila. Sedež je visoko trdni obroč iz jeklene zlitine, ki je vtisnjen neposredno v glavo valja za tesnejši stik.

Poleg tega je za pravilno delovanje mehanizma potrebno upoštevati regulirano toplotno režo. Visoke temperature povzročajo širjenje delov, kar lahko povzroči okvaro ventila. Reža med odmikači odmične gredi in potiskali se nastavi z izbiro posebnih kovinskih podložk določene debeline ali samih potiskalcev (očala). Če motor uporablja hidravlična dvigala, se razmik samodejno prilagodi.

Zelo velika zračnost preprečuje, da bi se ventil popolnoma odprl, zato se jeklenke manj učinkovito polnijo s svežo mešanico. Majhna reža (ali pomanjkanje) ne bo omogočila popolnega zapiranja ventilov, kar bo povzročilo izgorevanje ventilov in zmanjšanje kompresije motorja.

Razvrstitev po številu ventilov

Klasična različica štiritaktnega motorja za delovanje potrebuje le dva ventila na valj. Sodobni motorji pa se soočajo z vedno večjimi zahtevami glede moči, porabe goriva in okolja, zato jim to ne zadošča več. Ker več kot je ventilov, bolj učinkovito bo polnjenje jeklenke z novim polnjenjem. V različnih časih so bile na motorjih preizkušene naslednje sheme:

- tri ventili (vhod - 2, izstop - 1);

- štiriventilski (dovod - 2, izpušni - 2);

- petventilski (dovod - 3, izpušni - 2).

Boljše polnjenje in čiščenje jeklenk dosežemo z več ventili na jeklenko. Toda to zaplete zasnovo motorja.

Danes so najbolj priljubljeni motorji s 4 ventili na valj. Prvi od teh motorjev se je pojavil leta 1912 na Peugeot Gran Prix. Takrat ta rešitev ni bila široko uporabljena, vendar so se od leta 1970 začeli aktivno proizvajati serijski avtomobili s takšnim številom ventilov.

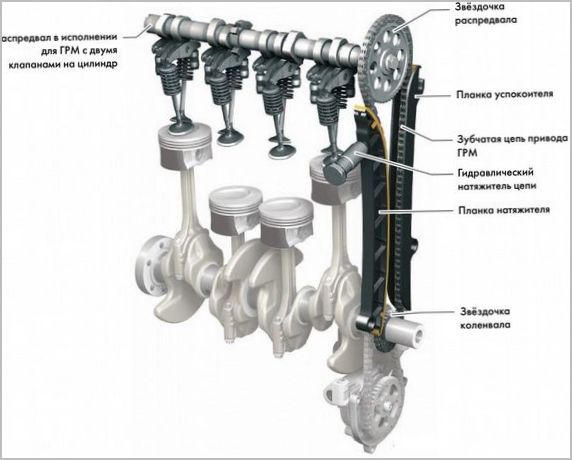

Oblikovanje pogona

Odmična gred in krmilni pogon sta odgovorna za pravilno in pravočasno delovanje ventilskega mehanizma. Zasnova in število odmičnih gredi za vsak tip motorja sta izbrana posebej. Del je gred, na kateri so nameščeni odmikači določene oblike. Ko se obračajo, pritiskajo na potisne drogove, hidravlična dvigala ali nihajne roke in odpirajo ventile. Vrsta vezja je odvisna od specifičnega motorja.

Odmična gred se nahaja neposredno v glavi valja. Pogon do njega prihaja iz ročične gredi. Lahko je veriga, jermen ali zobnik. Najbolj zanesljiva je veriga, vendar zahteva pomožne naprave. Na primer dušilec tresljajev verige (blažilnik) in napenjalec. Hitrost vrtenja odmične gredi je polovica hitrosti vrtenja ročične gredi. To zagotavlja njihovo usklajeno delo.

Število odmičnih gredi je odvisno od števila ventilov. Obstajata dve glavni shemi:

- SOHC - z eno gredjo;

- DOHC - dve gredi.

Za eno odmično gred sta dovolj le dva ventila. Vrti se in izmenično odpira sesalne in izpušne ventile. Najpogostejši štiriventilski motorji imajo dve odmični gredi. Eden zagotavlja delovanje sesalnih ventilov, drugi pa izpušnih ventilov. Motorji tipa V so opremljeni s štirimi odmičnimi gredmi. Dva na vsaki strani.

Kambali odmične gredi ne potiskajo neposredno stebla ventila. Obstaja več vrst "posrednikov":

- valjčne ročice (zibalna roka);

- mehanski potiskalniki (očala);

- hidravlični potiskači.

Prednostna razporeditev so valjčni vzvodi. Tako imenovane nihajne roke nihajo na vtičnih oseh in pritiskajo na hidravlično potiskalo. Za zmanjšanje trenja je na ročici nameščen valj, ki se neposredno dotika odmikača.

V drugi shemi se uporabljajo hidravlični potiskači (kompenzatorji vrzeli), ki se nahajajo neposredno na palici. Hidravlični kompenzatorji samodejno prilagajajo toplotno režo in zagotavljajo bolj gladko in tišje delovanje mehanizma. Ta majhen del je sestavljen iz cilindra z batom in vzmetjo, oljnih kanalov in povratnega ventila. Hidravlični potisnik poganja olje, ki se dovaja iz sistema za mazanje motorja.

Mehanski potiskači (očala) so enostransko zaprte puše. Vgrajeni so v ohišje glave valja in neposredno prenašajo silo na steblo ventila. Njegove glavne pomanjkljivosti so potreba po občasnem prilagajanju rež in udarcev pri delu s hladnim motorjem.

Hrup pri delu

Glavna okvara ventila je trkanje na hladnem ali vročem motorju. Trkanje pri hladnem motorju izgine, ko se temperatura dvigne. Ko se segrejejo in razširijo, se toplotna reža zapre. Poleg tega je lahko vzrok viskoznost olja, ki ne teče v pravi količini v hidravlična dvigala. Umazanija oljnih kanalov kompenzatorja je lahko tudi vzrok za značilno točenje.

Ventili lahko trkajo pri vročem motorju zaradi nizkega tlaka olja v mazalnem sistemu, umazanega oljnega filtra ali nepravilne toplotne zračnosti. Upoštevati je treba tudi naravno obrabo delov. Motnje so lahko v samem mehanizmu ventila (obraba vzmeti, vodilne tulke, hidravličnih nastavkov itd.).

Prilagoditev vrzeli

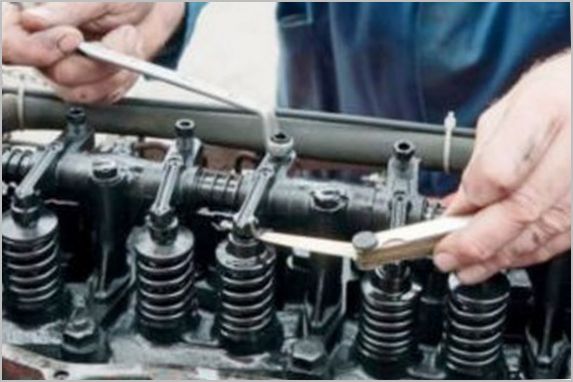

Nastavitve se izvajajo samo na hladnem motorju. Trenutna toplotna reža se določa s posebnimi ploščatimi kovinskimi sondami različnih debelin. Za spreminjanje razmika na nihajnih rokah je na voljo poseben nastavitveni vijak, ki se obrača. Pri sistemih s potiskalom ali podložkami se prilagoditev izvede z izbiro delov zahtevane debeline.

Razmislite o postopnem postopku prilagajanja ventilov za motorje s potiskači (kozarci) ali podložkami:

- Odstranite pokrov ventila motorja.

- Obrnite motorno gred tako, da je bat prvega valja v zgornji mrtvi točki. Če je to težko narediti po oznakah, lahko odvijete svečko in vstavite izvijač v vdolbino. Njegov največji premik navzgor bo v mrtvi točki.

- Z naborom merilnih tipal izmerite zračnost ventilov pod odmikači, ki ne pritiskajo na odmike. Sonda mora imeti tesen, a ne preveč prost hod. Zabeležite številko ventila in vrednost zračnosti.

- Zavrtite ročično gred za en obrat (360°), da bat 4. cilindra premaknete v TDC. Izmerite zračnost pod ostalimi ventili. Zapišite podatke.

- Preverite, kateri ventili so izven tolerance. Če obstajajo, izberite potisnike želene debeline, odstranite odmične gredi in namestite nova očala. S tem je postopek zaključen.

Priporočljivo je preveriti vrzeli vsakih 50-80 tisoč kilometrov. Standardne vrednosti zračnosti najdete v priročniku za popravilo vozila.

Upoštevajte, da se lahko zračnosti sesalnih in izpušnih ventilov včasih razlikujejo.

Pravilno nastavljen in uglašen mehanizem za distribucijo plina bo zagotovil gladko in enakomerno delovanje motorja z notranjim zgorevanjem. To bo pozitivno vplivalo tudi na vire motorja in udobje voznika.